Pompa Kimia Industri dirancang untuk mentransfer cairan agresif, korosif, dan kental. Mereka sangat penting dalam industri seperti pemrosesan kimia, obat -obatan, produksi pangan, dan banyak lagi. Pompa ini membantu memastikan transfer cairan yang efisien, aman, dan konsisten, membuatnya sangat diperlukan di banyak lingkungan produksi.

Fitur Utama dari Pompa Kimia Industri

Konstruksi material

Bahan yang digunakan dalam membangun pompa kimia industri sangat penting untuk umur panjang dan efisiensi mereka. Pompa kimia sering berurusan dengan cairan yang sangat agresif, termasuk asam, alkali, pelarut, dan bubur. Untuk menahan tantangan -tantangan ini, casing pompa, impeler, segel, dan komponen internal lainnya harus dibuat dari bahan yang menahan korosi dan keausan.

Stainless Steel: Biasanya digunakan dalam pompa kimia karena ketahanannya terhadap korosi dan panas. Ini tahan lama tetapi bisa lebih mahal daripada bahan lainnya.

Cast Iron: Sering digunakan untuk aplikasi yang kurang agresif, meskipun lebih rentan terhadap korosi ketika terpapar bahan kimia yang keras.

Polypropylene (PP) dan Polyvinylidene fluoride (PVDF): Bahan -bahan ini sangat tahan terhadap berbagai asam dan bahan kimia korosif, membuatnya ideal untuk pompa kimia yang berhubungan dengan asam atau basa yang kuat.

Hastelloy, titanium, dan paduan lainnya: Untuk bahan kimia paling agresif, paduan khusus digunakan untuk memastikan tidak ada kerusakan kimia pada pompa. Bahan -bahan ini lebih mahal tetapi perlu untuk kondisi ekstrem.

Memilih bahan yang benar memastikan pompa mempertahankan integritasnya, meminimalkan degradasi kimia, dan mengurangi frekuensi penggantian atau perbaikan.

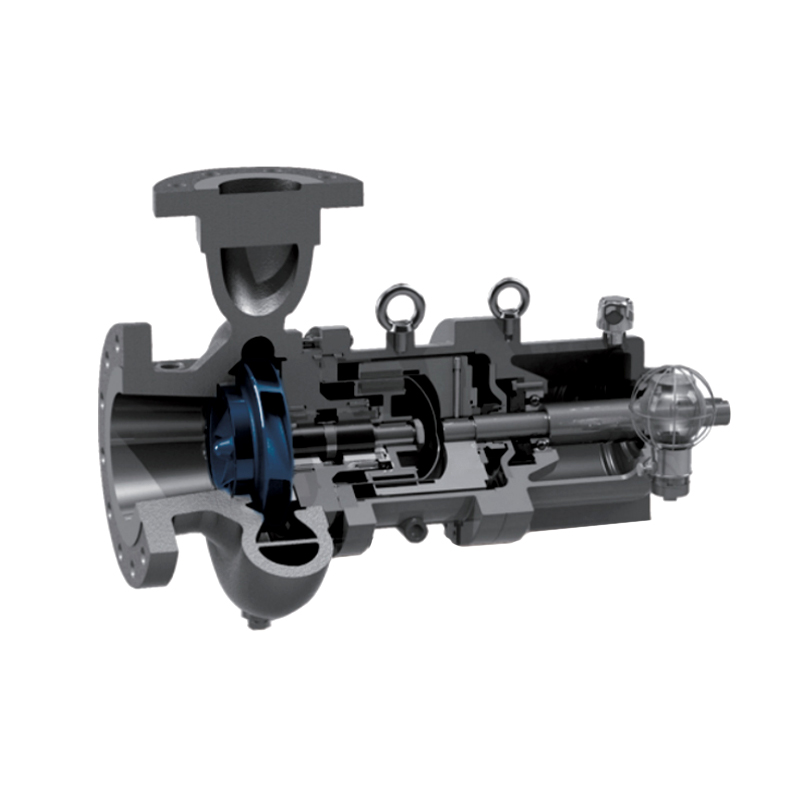

Mekanisme penyegelan

Sistem penyegelan yang tepat sangat penting untuk pengoperasian pompa kimia yang aman. Kebocoran dapat menyebabkan situasi berbahaya, termasuk tumpahan kimia, risiko api, dan paparan bahan beracun. Ada dua jenis segel utama dalam pompa kimia:

Segel Mekanik: Ini adalah jenis segel yang paling umum digunakan dalam pompa industri. Mereka terdiri dari wajah segel berputar dan wajah stasioner, yang bekerja bersama untuk mencegah kebocoran cairan. Segel mekanis dirancang untuk tekanan dan suhu tinggi, menawarkan solusi yang lebih andal untuk menangani bahan kimia korosif.

Pengepakan kelenjar: Terkadang digunakan dalam sistem tekanan rendah, segel pengemasan kelenjar bekerja dengan mengompresi bahan di sekitar poros untuk membuat segel. Meskipun lebih mudah diganti dan lebih murah, mereka tidak seefektif dalam menangani tekanan yang lebih tinggi atau zat korosif.

Kedua jenis segel harus dipertahankan secara teratur untuk menghindari kebocoran dan memastikan transfer cairan yang aman. Inspeksi rutin diperlukan untuk memastikan tidak ada keausan atau retak, karena segel yang salah dapat menyebabkan kebocoran kimia, yang menyebabkan potensi bahaya lingkungan atau kesehatan.

Kontrol laju aliran

Kontrol laju aliran yang tepat adalah salah satu fitur terpenting dari pompa kimia industri. Banyak proses membutuhkan jumlah bahan kimia tertentu untuk ditambahkan ke sistem pada waktu tertentu. Untuk mengelola ini, beberapa pompa kimia dilengkapi dengan:

Variable Speed Drive (VSD): Ini memungkinkan penyesuaian dinamis dari kecepatan pompa, memberikan kontrol yang tepat atas laju aliran. Ini berguna untuk proses di mana dosis kimia harus dikontrol dengan cermat.

Meter dan Pengontrol Aliran: Meter aliran terintegrasi dapat memantau jumlah fluida yang melewati pompa, sementara pengontrol aliran menyesuaikan kecepatan pompa untuk memastikan jumlah cairan yang benar sedang ditransfer.

Untuk aplikasi yang menuntut dosis yang tepat, seperti reaksi kimia atau pengolahan air limbah, pompa dengan fitur kontrol aliran sangat penting untuk mempertahankan kualitas proses yang konsisten.

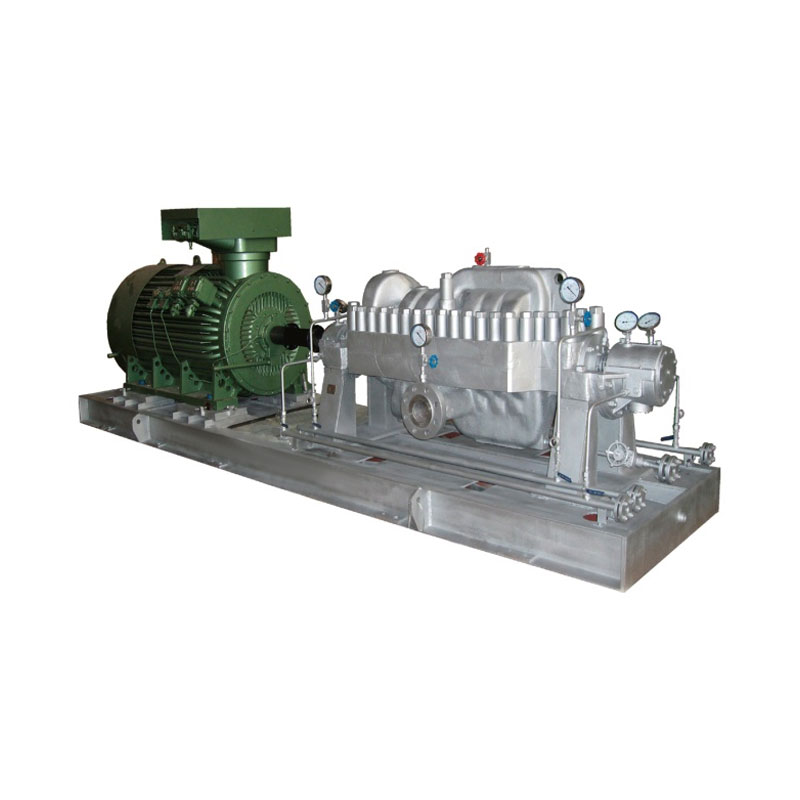

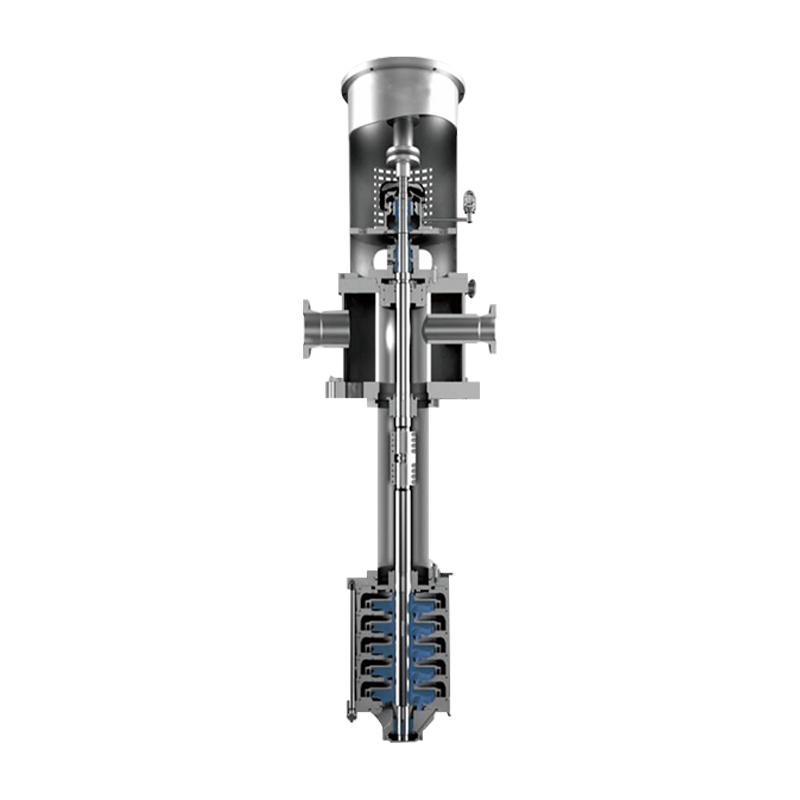

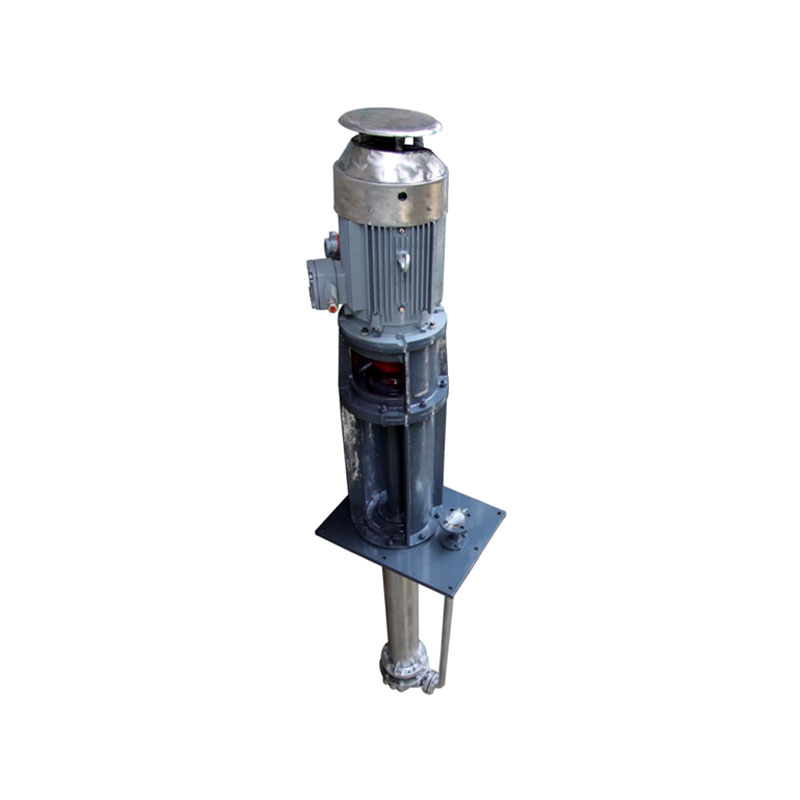

Jenis pompa

Ada beberapa jenis pompa kimia industri, masing -masing dirancang untuk menangani berbagai jenis bahan kimia, viskositas, dan laju aliran. Jenis yang paling umum meliputi:

Pompa sentrifugal: Ini banyak digunakan untuk cairan viskositas rendah. Mereka mengandalkan impeler berputar berkecepatan tinggi untuk memindahkan cairan. Mereka biasanya paling cocok untuk aplikasi di mana cairan relatif rendah dalam viskositas dan persyaratan tekanan sedang.

Pompa diafragma: Pompa ini ideal untuk mentransfer bahan kimia berbahaya atau abrasif, karena mereka adalah pompa perpindahan positif. Mereka dapat menangani cairan yang mengandung padatan atau yang sensitif terhadap gaya geser, dan diafragma mereka bertindak sebagai penghalang untuk mencegah kebocoran.

Pompa peristaltik: Juga dikenal sebagai pompa selang, ini sangat baik untuk menangani cairan atau bubur yang sangat kental, serta bahan kimia yang mungkin mengandung padatan. Cairan tergerak dengan memeras selang, yang mengurangi risiko kontaminasi dan kebocoran.

Pompa perpindahan positif: Pompa ini memindahkan volume cairan tetap dengan setiap stroke. Mereka ideal untuk cairan atau aplikasi viskositas tinggi yang membutuhkan aliran yang tepat dan konstan.

Setiap jenis pompa menawarkan keunggulan yang berbeda, dan pilihan terbaik tergantung pada sifat bahan kimia yang ditangani, laju aliran yang diperlukan, dan kendala sistem lainnya.

Fungsi pompa kimia industri

Transfer Kimia

Fungsi utama dari pompa kimia industri adalah mentransfer cairan dari satu lokasi ke lokasi lain. Cairan ini dapat ditransfer antara tangki penyimpanan, reaktor, atau sistem pemrosesan, dan pompa harus melakukannya tanpa mencemari bahan kimia atau menyebabkan tumpahan. Pompa industri yang baik memastikan transfer yang aman, terus menerus, dan efisien sambil meminimalkan downtime.

Pengukuran dan dosis yang akurat

Dalam banyak aplikasi, khususnya dalam industri farmasi, pemrosesan makanan, dan kimia, dosis bahan kimia yang tepat sangat penting untuk kualitas dan keamanan produk akhir. Pompa kimia dapat dilengkapi dengan fitur pengukuran, memungkinkan operator untuk secara tepat menyuntikkan jumlah bahan kimia yang benar ke dalam suatu sistem, memastikan keseragaman dalam proses produksi.

Pompa Dosis Kimia: Pompa ini dirancang untuk akurasi tinggi, sering menggunakan sistem piston atau diafragma untuk menyuntikkan jumlah bahan kimia yang tepat, terutama dalam pengolahan air atau pembuatan farmasi.

Pemeliharaan tekanan

Beberapa proses kimia memerlukan kondisi tekanan spesifik untuk berfungsi dengan benar. Pompa mempertahankan tekanan yang diperlukan dalam sistem, memastikan bahwa cairan bergerak dengan lancar melalui pipa, katup, dan reaktor. Pompa ini biasanya dilengkapi dengan sistem pemantauan tekanan untuk mendeteksi penyimpangan dari tekanan yang diinginkan dan menyesuaikan aliran sesuai kebutuhan.

Keamanan dan pencegahan kebocoran

Keselamatan adalah prioritas utama dalam industri yang berurusan dengan bahan kimia berbahaya. Pompa industri yang dirancang untuk lingkungan ini biasanya menampilkan segel mekanis ganda, selongsong penahanan, dan sistem deteksi kebocoran canggih. Ini memastikan bahwa potensi kebocoran apa pun terkandung dan tidak menyebabkan tumpahan atau paparan berbahaya.

Tip Perawatan untuk Pompa Kimia Industri

Inspeksi Secara Rutin Segel dan Gasket

Segel dan gasket adalah garis pertahanan pertama terhadap kebocoran. Seiring waktu, bagian -bagian ini dapat menurun karena paparan kimia, suhu ekstrem, atau keausan mekanis. Periksa secara teratur untuk tanda -tanda kerusakan, keausan, atau korosi. Mengganti segel dan gasket usang segera dapat mencegah perbaikan yang mahal dan bahaya lingkungan.

Pantau laju aliran dan tekanan

Perubahan laju aliran atau tekanan dapat menunjukkan masalah seperti penyumbatan, impeler aus, atau airlock. Pemantauan rutin memastikan bahwa masalah apa pun ditangkap lebih awal sebelum menyebabkan kegagalan peralatan. Gunakan sistem pemantauan digital atau alat pengukur manual untuk melacak kinerja dan mengidentifikasi kelainan.

Bersih dan dilumasi secara teratur

Pompa kimia dapat mengakumulasi residu, puing -puing, dan sedimen dari bahan kimia yang mereka tangani. Pembersihan berkala sangat penting untuk menghilangkan penumpukan yang dapat menyumbat sistem dan mempengaruhi kinerja pompa. Selain itu, pelumasan bagian yang bergerak (seperti bantalan dan poros) mencegah keausan yang berlebihan dan memastikan operasi yang lancar.

Periksa kavitasi

Kavitasi terjadi ketika tekanan di dalam pompa turun di bawah tekanan uap cairan, yang mengarah ke pembentukan gelembung uap. Gelembung ini dapat meledak, merusak pompa. Jika Anda melihat suara yang tidak biasa, getaran, atau penurunan kinerja, itu bisa menunjukkan kavitasi. Cek reguler dan penyesuaian sistem dapat membantu mencegah masalah ini.

Periksa bantalan dan penyelarasan poros

Bantalan mendukung bagian yang berputar dari pompa, dan misalignment dapat menyebabkan keausan yang berlebihan, kepanasan, dan kegagalan akhirnya. Periksa secara berkala getaran atau kebisingan, dan pastikan porosnya selaras dengan benar. Misalignment dapat disebabkan oleh keausan, sehingga mengganti bantalan secara berkala adalah penting.

Lakukan pemeriksaan kompatibilitas cairan biasa

Cairan dapat menurunkan bahan dalam pompa dari waktu ke waktu. Tinjau secara berkala kompatibilitas kimia antara bahan pompa dan cairan yang ditangani. Ini dapat mencegah kerusakan yang tidak terduga karena kegagalan material.

Pantau suhu dan getaran

Suhu atau getaran yang berlebihan dapat memberi sinyal bahwa ada sesuatu yang salah dengan pompa. Jika pompa beroperasi lebih panas dari biasanya atau bergetar lebih dari yang diharapkan, periksa masalah mekanis atau kondisi kelebihan beban. Memantau parameter ini dapat memberikan peringatan dini tentang masalah potensial.

Simpan suku cadang di tangan

Bagian -bagian tertentu dari pompa rentan terhadap keausan, termasuk segel, gasket, dan bantalan. Menyimpan stok dari bagian-bagian ini memastikan bahwa Anda dapat dengan cepat mengganti komponen yang usang dan meminimalkan waktu henti.

Kegiatan Pemeliharaan Dokumen

Dokumentasi kegiatan pemeliharaan yang tepat membantu Anda melacak kinerja pompa dan spot berulang. Ini juga memberikan wawasan berharga untuk pemecahan masalah dan memastikan Anda mengikuti jadwal pemeliharaan yang disarankan.

Pelatihan dan Kesadaran Operator

Pelatihan operator yang tepat memastikan bahwa pompa dioperasikan dengan benar. Operator harus memahami prosedur start-up, shut-down, dan darurat yang benar, serta cara memecahkan masalah umum. Operator yang terlatih lebih kecil kemungkinannya untuk membuat kesalahan yang dapat menyebabkan kerusakan atau downtime.

.jpg)

TERATAS

TERATAS