Memastikan pengoperasian yang efisien pompa lumpur industri sangat penting untuk mengoptimalkan produktivitas dan meminimalkan waktu henti yang merugikan di industri seperti pertambangan, pengolahan air limbah, dan pemrosesan bahan kimia. Pompa lumpur dirancang untuk menangani bahan yang bersifat abrasif dan korosif, sehingga sangat rentan terhadap keausan. Oleh karena itu, memahami cara merawat dan mengoptimalkan pompa ini sangat penting untuk memastikan kinerja jangka panjang.

1. Pemilihan Pompa dan Komponen yang Tepat

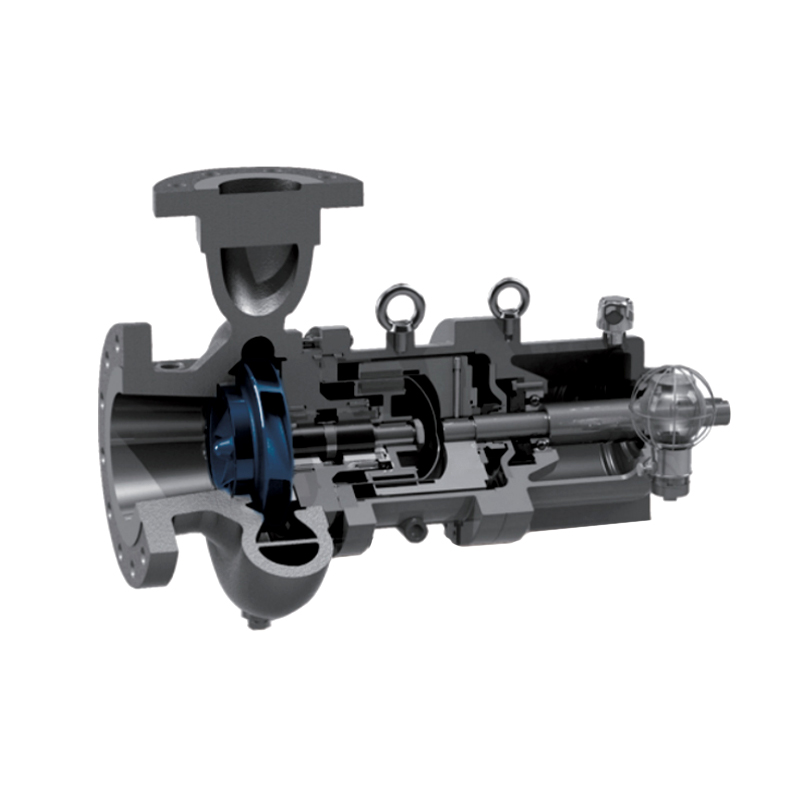

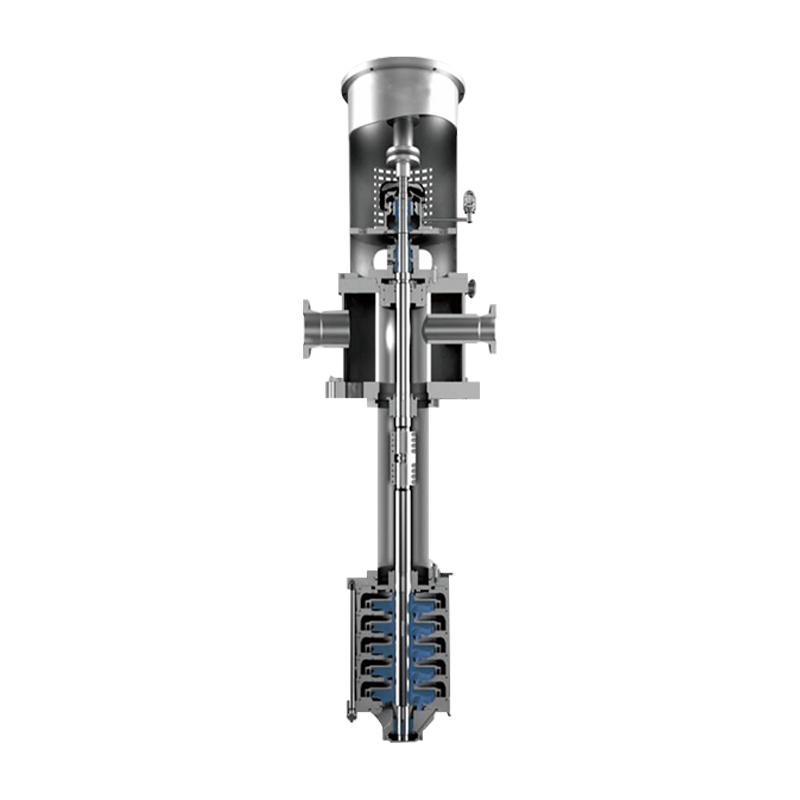

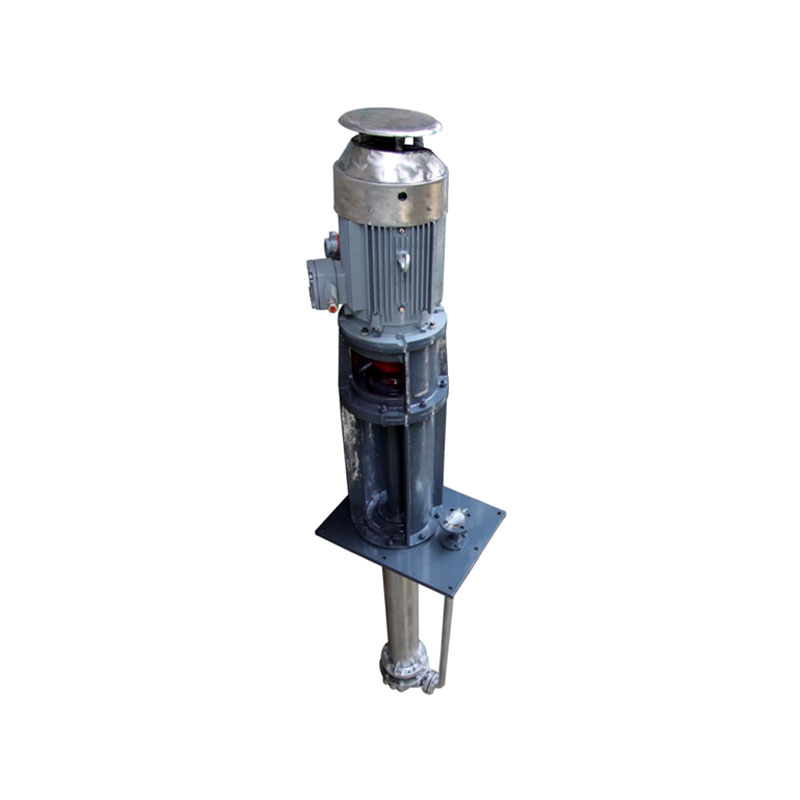

Langkah pertama dalam memastikan pengoperasian pompa lumpur industri yang efisien adalah memilih pompa dan komponen yang tepat. Pompa lumpur hadir dalam berbagai desain, seperti pompa sentrifugal dan pompa perpindahan positif, masing-masing cocok untuk aplikasi berbeda. Pompa lumpur sentrifugal umumnya digunakan karena kemampuannya menangani lumpur dalam jumlah besar pada tekanan sedang. Namun, untuk aplikasi yang lebih spesifik, seperti pemompaan slurry yang sangat kental atau non-Newtonian, pompa perpindahan positif mungkin lebih tepat.

Saat memilih pompa, penting untuk mempertimbangkan faktor-faktor seperti laju aliran bubur, ukuran partikel, dan viskositas. Misalnya, jika slurry Anda mengdanung partikel besar atau abrasif, Anda mungkin memerlukan pompa dengan komponen tugas berat seperti impeler yang diperkeras atau casing berlapis karet. Kompatibilitas material juga penting untuk menghindari korosi atau degradasi bahan kimia, terutama di industri yang berhubungan dengan bahan kimia keras. Dengan memilih pompa yang sesuai dengan kebutuhan spesifik aplikasi Anda, Anda dapat mengurangi risiko kegagalan pompa secara signifikan dan meningkatkan efisiensi secara keseluruhan.

2. Pengoperasian Pompa Optimal

Setelah pompa dipilih, penting untuk mengoperasikannya dalam parameter optimal untuk memastikan efisiensinya. Hal ini melibatkan pemeliharaan laju aliran yang benar, menghindari kavitasi, dan pengoperasian dalam rentang tekanan yang disarankan. Jika pompa bekerja pada laju aliran yang benar, maka kinerjanya akan optimal dan konsumsi energinya tetap efisien. Mengoperasikan pompa di bawah atau melebihi laju aliran yang dirancang dapat menyebabkan inefisiensi, peningkatan keausan, dan kemungkinan panas berlebih.

Kavitasi adalah salah satu penyebab paling umum kegagalan pompa lumpur. Fenomena ini terjadi ketika tekanan di dalam pompa turun di bawah tekanan uap slurry sehingga menyebabkan terbentuknya gelembung uap. Ketika gelembung-gelembung ini pecah, gelombang kejut akan dihasilkan yang dapat merusak komponen internal pompa, sehingga menyebabkan masalah kinerja dan biaya perbaikan yang mahal. Untuk mencegah kavitasi, pastikan pompa memiliki kepala hisap yang cukup, hindari menjalankan pompa dalam keadaan kering, dan pastikan tekanan masuk stabil.

Faktor Kunci untuk Memastikan Pengoperasian Pompa Optimal

| Faktor | Deskripsi | Tindakan yang Direkomendasikan |

|---|---|---|

| Laju Aliran | Mempengaruhi efisiensi pompa dan konsumsi energi. | Beroperasi pada 70-80% dari laju aliran maksimum pompa. |

| Kavitasi | Terjadi ketika tekanan turun terlalu rendah sehingga merusak pompa. | Pastikan tekanan isap yang benar dan hindari tekanan masuk yang rendah. |

| Kecepatan Pompa | Berdampak pada keausan. | Gunakan Penggerak Frekuensi Variabel (VFD) untuk menyesuaikan kecepatan berdasarkan permintaan. |

| Tekanan Pompa | Tekanan yang berlebihan dapat meningkatkan penggunaan energi dan keausan. | Pertahankan spesifikasi desain untuk mengurangi ketegangan. |

Dengan memantau faktor-faktor ini secara konsisten dan memastikan pompa beroperasi dalam parameter optimalnya, Anda dapat meningkatkan efisiensi dan mengurangi tekanan yang tidak perlu pada sistem.

3. Pemeliharaan dan Pemantauan Reguler

Perawatan rutin sangat penting untuk menjaga pompa lumpur tetap beroperasi secara efisien. Inspeksi rutin membantu mengidentifikasi keausan dan potensi masalah sebelum menyebabkan kerusakan signifikan. Salah satu hal pertama yang harus diperiksa adalah pendorong , yang biasanya paling terpengaruh oleh bubur abrasif. Perhatikan tdana-tanda erosi atau retak, karena hal ini dapat mengurangi efisiensi pompa secara drastis. Begitu pula dengan memeriksa selubung pompa untuk tanda-tanda korosi atau keausan sangat penting. Jika ada komponen yang menunjukkan kerusakan signifikan, menggantinya sebelum terjadi degradasi lebih lanjut merupakan strategi yang hemat biaya.

Memantau kinerja pompa merupakan langkah penting lainnya dalam memastikan efisiensi. Ini melibatkan penggunaan instrumen seperti pengukur aliran , pengukur tekanan , dan sensor getaran untuk memantau kesehatan pompa secara real-time. Kelainan pada pembacaan, seperti penurunan tekanan atau getaran berlebihan, harus segera diselidiki. Penerapan sistem pemantauan kondisi dapat membantu mengidentifikasi tanda-tanda awal keausan, kavitasi, atau ketidaksejajaran, yang kemudian dapat diatasi sebelum menyebabkan kegagalan besar.

4. Penyelarasan Pompa yang Benar

Ketidaksejajaran antara pompa dan motornya merupakan penyebab umum berkurangnya efisiensi dan kegagalan dini. Jika poros pompa dan poros motor tidak sejajar dengan benar, hal ini dapat menyebabkan getaran, panas berlebih, dan peningkatan keausan pada bantalan. Ketidaksejajaran juga dapat menyebabkan pompa beroperasi pada beban yang lebih tinggi, sehingga dapat menurunkan kinerjanya dan menyebabkan inefisiensi.

Untuk memastikan keselarasan yang benar, periksa keselarasan poros secara teratur menggunakan alat penyelarasan atau sistem penyelarasan laser. Setiap penyimpangan dari keselarasan yang benar harus segera diperbaiki untuk mencegah kerusakan jangka panjang. Selain itu, pastikan kopling pompa dalam kondisi baik dan diamankan dengan benar untuk menghindari ketegangan tambahan pada sistem.

5. Pastikan Perawatan Seal dan Bearing yang Benar

Pompa slurry sangat rentan terhadap keausan seal dan bearing karena sifat slurry yang ditanganinya bersifat abrasif dan sering kali bersifat korosif. Kegagalan dalam sistem penyegelan dapat mengakibatkan kebocoran, menyebabkan kontaminasi lumpur, hilangnya tekanan, dan potensi terhentinya sistem. Demikian pula, bantalan yang tidak dirawat dengan baik dapat rusak sebelum waktunya, menyebabkan ketidaksejajaran dan gesekan berlebihan yang menurunkan efisiensi pompa.

Untuk meminimalkan masalah ini, periksa segel secara teratur untuk melihat tanda-tanda keausan atau kerusakan dan segera ganti. Selain itu, pastikan bantalan dilumasi dengan benar untuk mengurangi gesekan. Dalam aplikasi dengan tingkat keausan tinggi, pertimbangkan untuk menggunakan segel mekanis and bantalan keramik untuk daya tahan yang lebih baik.

6. Kelola Suhu Pompa

Panas berlebih merupakan faktor lain yang dapat mengurangi efisiensi pompa lumpur. Pompa yang beroperasi pada suhu yang terlalu tinggi lebih rentan terhadap keausan, korosi, dan inefisiensi energi. Penyebab panas berlebih sering kali disebabkan oleh pelumasan yang tidak mencukupi, pengoperasian pompa tanpa lumpur, atau pengoperasian pada laju aliran yang terlalu rendah.

Untuk mencegah panas berlebih, pantau suhu pengoperasian pompa dan pastikan tersedia pendinginan atau pelumasan yang memadai. Jika suhu pompa melebihi batas yang disarankan, sesuaikan parameter pengoperasian, tingkatkan aliran, atau perbaiki mekanisme pendinginan untuk mengembalikan suhu ke tingkat aman.

7. Mengatasi Keausan

Mengingat sifat slurry yang abrasif, keausan tidak bisa dihindari. Namun, penggantian komponen yang aus secara tepat waktu dapat membantu memperpanjang umur pompa. Itu pendorong and kapal adalah dua bagian yang sering mengalami keausan. Mengganti komponen-komponen ini ketika keausan terdeteksi akan memastikan pompa terus beroperasi secara efisien tanpa kehilangan kinerja.

Selain itu, menggunakan bahan tahan aus , seperti paduan keras atau lapisan karet, dapat secara signifikan mengurangi tingkat keausan pada aplikasi dengan abrasi tinggi. Bahan-bahan ini dapat melindungi komponen penting dari kerusakan dan membantu menjaga kinerja pompa dari waktu ke waktu.

Pertanyaan Umum

Q1: Seberapa sering pompa lumpur industri harus dirawat?

A1: Frekuensi perawatan tergantung pada aplikasi spesifik dan karakteristik bubur. Namun, pedoman umumnya adalah melakukan pemeriksaan menyeluruh setiap 3-6 bulan, dengan pemeriksaan yang lebih sering untuk komponen dengan tingkat keausan tinggi seperti impeler dan seal.

Q2: Dapatkah saya mengoperasikan pompa lumpur pada laju aliran berapa pun?

A2: Tidak. Pengoperasian pada laju aliran di luar kisaran desain pompa dapat menyebabkan inefisiensi, keausan berlebihan, atau bahkan kerusakan pada pompa. Disarankan untuk beroperasi dalam 70-80% dari kapasitas aliran maksimum pompa.

Q3: Apa yang menyebabkan kavitasi pada pompa lumpur, dan bagaimana cara mencegahnya?

A3: Kavitasi terjadi ketika tekanan di dalam pompa turun di bawah tekanan uap bubur, menyebabkan terbentuknya gelembung. Untuk mencegah kavitasi, pastikan pompa memiliki tekanan hisap yang memadai, hindari tekanan masuk yang rendah, dan pertahankan laju aliran yang tepat.

Referensi

- Belanda, P. (2019). Buku Panduan Pemompaan Lumpur: Panduan Pemilihan dan Pengoperasian Pompa Lumpur . Elsevier.

- Smith, R. (2020). Pompa Industri: Prinsip dan Aplikasi . Pendidikan McGraw-Hill.

- Jones, M. & Turner, J. (2018). “Pemompaan Lumpur: Keausan dan Perawatan.” Jurnal Teknik Fluida , 140(2), 021001.

.jpg)

TERATAS

TERATAS